Możliwości badawczo-rozwojowe

Być w stanie projektować i rozwijać platformy i systemy na poziomie pojazdów oraz testować pojazdy; Zintegrowany system rozwoju produktu IPD umożliwia synchroniczne projektowanie, rozwój i weryfikację w całym procesie badawczo-rozwojowym, gwarantując jakość badań i rozwoju oraz skracając cykl badawczo-rozwojowy.

Zawsze kierujemy się modelem rozwoju produktu zorientowanym na klienta i popyt, z instytutami badawczo-rozwojowymi jako nośnikiem innowacji badawczo-rozwojowych, a także koncentrujemy się na markach technologicznych, aby rozwijać naszą działalność. Obecnie jesteśmy w stanie projektować i rozwijać platformy i systemy na poziomie pojazdu, integrować projektowanie i rozwój osiągów pojazdów, inkubować innowacje naukowe i technologiczne oraz weryfikować osiągi pojazdów. Wprowadziliśmy system integracji procesu rozwoju produktu IPD, aby osiągnąć synchronizację projektowania, rozwoju i weryfikacji w całym procesie rozwoju produktu, skutecznie zapewniając jakość badań i rozwoju oraz skracając cykl badawczo-rozwojowy.

Możliwości badawczo-rozwojowe i projektowe

Projektowanie i rozwój pojazdów:Ustanowić zintegrowany system rozwoju oparty na wydajności i architekturę platformy produktowej, wykorzystać zaawansowane narzędzia projektowania cyfrowego i procesy rozwoju w kształcie litery V na rynku krajowym i międzynarodowym, osiągnąć synchroniczne projektowanie, rozwój i weryfikację w całym procesie rozwoju produktu, skutecznie zapewnić jakość badań i rozwoju oraz skrócić cykl badań i rozwoju.

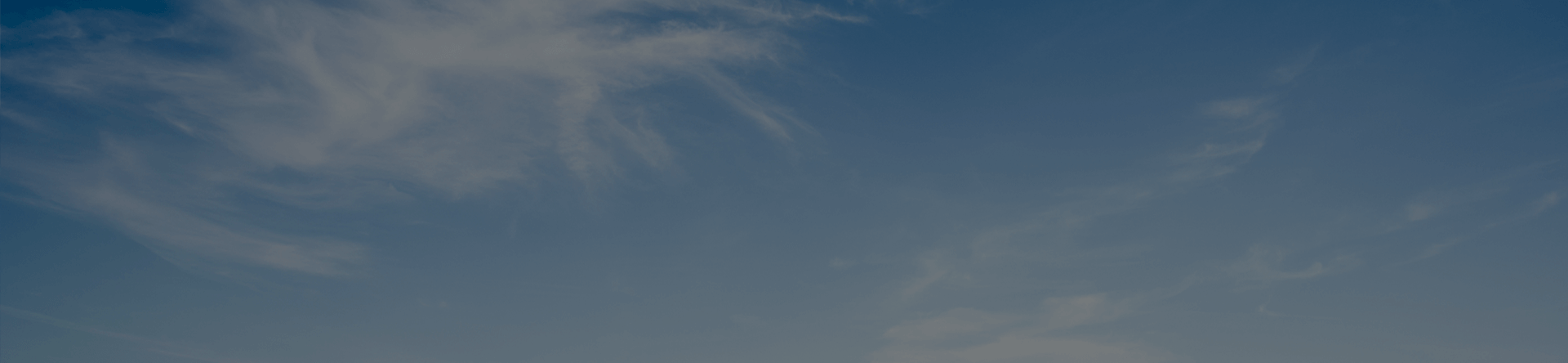

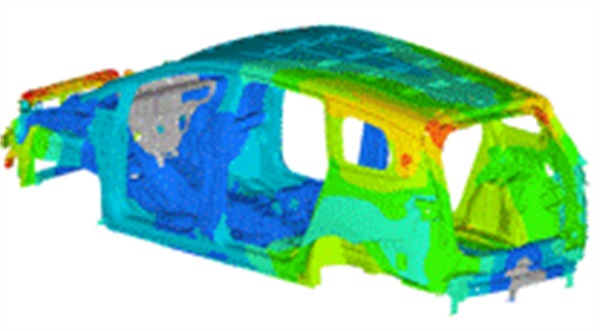

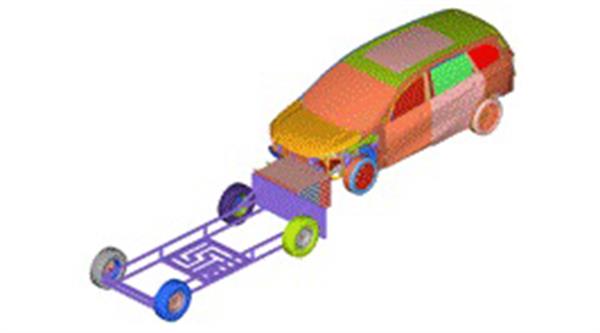

Możliwość analizy symulacyjnej:Posiadaj możliwości symulacji w ośmiu wymiarach: sztywność i wytrzymałość konstrukcji, bezpieczeństwo zderzeniowe, NVH, CFD i zarządzanie termiczne, trwałość zmęczeniowa oraz dynamika wieloczłonowa. Twórz wirtualne możliwości projektowania i weryfikacji z wysoką wydajnością, kosztami, wyważeniem oraz dokładnością symulacji i testów porównawczych.

Analiza NVH

Analiza bezpieczeństwa kolizyjnego

Multidyscyplinarna optymalizacja celów

Możliwość testowania

Centrum Badawczo-Rozwojowe i Testowe znajduje się w Bazie Pojazdów Użytkowych Liudong, na powierzchni 37 000 metrów kwadratowych, a inwestycja w pierwszym etapie wyniosła 120 milionów juanów. Zbudowano w nim wiele kompleksowych laboratoriów, w tym do badań emisji spalin pojazdów, badania bębnów hamulcowych, półbezechowej komory NVH, testowania komponentów, badania kompatybilności elektromagnetycznej komponentów elektronicznych i elektrycznych, badania nowych źródeł energii itp. Program testowy został rozszerzony do 4850 pozycji, a zakres badań pojazdów wzrósł do 86,75%. Stworzono stosunkowo kompletne możliwości testowania konstrukcji pojazdów, ich podwozi, nadwozi i podzespołów.

Laboratorium badań emisji zanieczyszczeń do środowiska pojazdów

Laboratorium Symulacji Drogowej Pojazdów

Pomieszczenie do badania emisji spalin pojazdów drogowych

Możliwości produkcyjne

Centrum Badawczo-Rozwojowe i Testowe znajduje się w Bazie Pojazdów Użytkowych Liudong, na powierzchni 37 000 metrów kwadratowych, a inwestycja w pierwszym etapie wyniosła 120 milionów juanów. Zbudowano w nim wiele kompleksowych laboratoriów, w tym do badań emisji spalin pojazdów, badania bębnów hamulcowych, półbezechowej komory NVH, testowania komponentów, badania kompatybilności elektromagnetycznej komponentów elektronicznych i elektrycznych, badania nowych źródeł energii itp. Program testowy został rozszerzony do 4850 pozycji, a zakres badań pojazdów wzrósł do 86,75%. Stworzono stosunkowo kompletne możliwości testowania konstrukcji pojazdów, ich podwozi, nadwozi i podzespołów.

Cechowanie

Pracownia tłoczni posiada jedną w pełni zautomatyzowaną linię rozwijająco-wykrawającą oraz dwie w pełni zautomatyzowane linie produkcyjne do tłoczenia o łącznej wydajności 5600 ton i 5400 ton. Produkuje panele zewnętrzne, takie jak panele boczne, pokrywy górne, błotniki i osłony maszyn, o wydajności 400 000 sztuk na zestaw.

Proces spawania

Cała linia wykorzystuje zaawansowane technologie, takie jak automatyczny transport, elastyczne pozycjonowanie NC, spawanie laserowe, automatyczne klejenie + kontrola wizualna, automatyczne spawanie robotem, pomiary online itp., przy wskaźniku wykorzystania robota na poziomie 89%, co pozwala na osiągnięcie elastycznej współliniowości wielu modeli pojazdów.

Proces malowania

Ukończenie pionierskiego na skalę krajową jednorazowego procesu pojazdów dwukolorowych do wyprzedzania na pasach;

Zastosowanie technologii elektroforezy katodowej w celu zwiększenia odporności karoserii pojazdu na korozję, z automatycznym natryskiem wykonywanym w 100% przez robota.

Proces FA

Rama, nadwozie, silnik i inne główne zespoły wykorzystują automatyczny, podwieszany system transportu poprzecznego. Dzięki zastosowaniu modułowego montażu i w pełni zintegrowanego trybu logistycznego, dostawa inteligentnych wózków AGV została uruchomiona online, a system Anderson służy poprawie jakości i wydajności.

Jednoczesne wykorzystanie technologii informatycznych, opartych na systemach ERP, MES, CP itp., w celu rekonstrukcji procesów biznesowych, osiągnięcia przejrzystości i wizualizacji procesów oraz znaczącej poprawy efektywności produkcji

Zdolność modelowania

Być w stanie przeprowadzić cały proces projektowania i rozwoju 4 modeli projektów na poziomie A.

Zajmuje powierzchnię 4000 metrów kwadratowych

Zbudowany z pomieszczenia do przeglądu VR, obszaru biurowego, pomieszczenia do przetwarzania modeli, pomieszczenia do pomiarów współrzędnych, zewnętrznego pomieszczenia do przeglądu itp., może przeprowadzić pełny proces projektowania i rozwoju czterech projektów na poziomie A

SUV

SUV

Minivan

Minivan

Sedan

Sedan

EV

EV